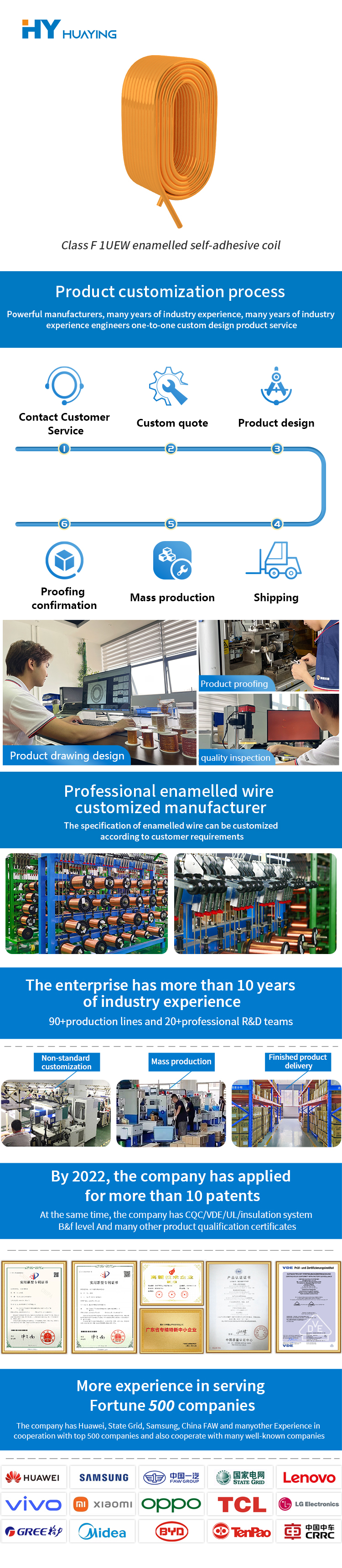

Resistenza alla temperatura e alla pressione per migliorare l'efficienza del lavoro Bobina autoadesiva smaltata classe F 1UEW industriale elettronica medica

Nome del prodotto: bobina autoadesiva smaltata classe F 1UEW

Nome del prodotto: Bobina autoadesiva smaltata classe F 1UEW

·Il filo smaltato autoadesivo (filo autoadesivo), noto anche come filo autofondente, ha uno strato aggiuntivo di vernice autoadesiva sulla superficie del filo smaltato.

·È molto difficile produrre le bobine senza cornice dalla forma complessa utilizzate nei primi televisori e in alcuni micromotori con normali fili smaltati. Il processo di fabbricazione di questo tipo di bobina d'armatura è piuttosto particolare. Innanzitutto, un singolo avvolgimento deve essere lavorato e formato, quindi ciascun avvolgimento formato viene formato in un avvolgimento di armatura. Il metodo di formatura a avvolgimento singolo consisteva nell'applicare adesivo sulla superficie esterna del filo smaltato per fissarlo sullo stampo, quindi cuocerlo e modellarlo. Il processo di formatura degli avvolgimenti dei motori ha ottenuto ottimi risultati economici. È ampiamente utilizzato in componenti chiave di prodotti elettronici come motori senza nucleo, bobine autoadesive, micromotori, trasformatori elettronici, sensori e componenti elettronici. La promozione dell'armatura e dell'armatura del trasformatore.

Processo di incollaggio:

Lo strato autoadesivo rivestito sulla superficie del filo autoadesivo può produrre adesività attraverso l'azione di alte temperature o solventi chimici

Incollaggio ad alta temperatura/calore:

Tutti gli strati autoadesivi Elektrisola possono essere incollati mediante riscaldamento. Il filo può essere riscaldato direttamente con aria calda durante il processo di avvolgimento, oppure la bobina avvolta può essere riscaldata attraverso un forno, oppure è possibile applicare corrente alla bobina una volta completato l'avvolgimento. Il principio di tutti questi metodi è quello di riscaldare la bobina di avvolgimento ad una temperatura leggermente superiore alla temperatura di fusione dello strato autoadesivo, in modo che lo strato autoadesivo si sciolga e unisca insieme i fili. La saldatura ad aria presenta il vantaggio di non richiedere un processo di saldatura secondario dopo l'avvolgimento. Questo metodo è economico e viene utilizzato principalmente per fili autoadesivi con dimensioni inferiori a 0,200 mm. Questo metodo è diventato più popolare negli ultimi anni con lo sviluppo di tipi di strati autoadesivi per temperature ultra elevate.

Incollaggio al forno:

L'incollaggio in forno si ottiene riscaldando la bobina avvolta. La bobina viene ancora mantenuta sull'attrezzatura o sull'attrezzatura durante l'avvolgimento e l'intera bobina viene riscaldata uniformemente nel forno a una temperatura adeguata e per un tempo sufficiente, quindi raffreddata. Il tempo di riscaldamento dipende dalla dimensione della bobina, solitamente da 10 a 30 minuti. Gli svantaggi dell'incollaggio in forno sono tempi di autoincollaggio più lunghi, fasi di processo aggiuntive e richieste potenzialmente maggiori in termini di numero di utensili a filo avvolto.

Elettroincollaggio:

Questo viene fatto applicando una corrente elettrica alla bobina finita e generando calore attraverso la sua resistenza per raggiungere la temperatura di collegamento adeguata. La tensione e il tempo di energizzazione dipendono dalla dimensione del filo e dal design della bobina e pertanto devono essere sviluppati sperimentalmente per ogni specifica applicazione. Questo metodo presenta i vantaggi di una velocità elevata e di una distribuzione uniforme del calore. Di solito è adatto per fili autoadesivi con diametro del filo superiore a 0,200 mm.

Legame con solvente:

Alcuni strati autoadesivi possono essere attivati utilizzando solventi specifici durante il processo di avvolgimento della bobina. Durante l'avvolgimento viene solitamente utilizzato un feltro imbevuto di solvente ("avvolgimento umido") per ammorbidire lo strato autoadesivo. Questo processo richiede l'uso di un'attrezzatura per mantenere le bobine in posizione e le bobine vengono unite insieme dopo che il solvente si è asciugato. La bobina deve quindi essere riscaldata in un forno per un ciclo per far evaporare il solvente residuo e completare il processo di polimerizzazione dello strato autoadesivo per una forza di adesione ottimale. Se nella bobina è rimasto del solvente, dopo un lungo periodo ciò potrebbe causare il guasto della bobina.

1-300x300.jpg)